- +7 499 343 56 24

- Россия, Москва, проспект Вернадского, д. 21, к. 3, 5 этаж, 119331

- Режим работы: пн-пт 10:00 - 18:00

.

Роботизированные системы

EyePoint P10, P10b, B10

С практикой применения инновационного метода поиска неисправностей на платах с помощью автоматических систем тестирования EyePoint Вы можете ознакомиться в этой статье.

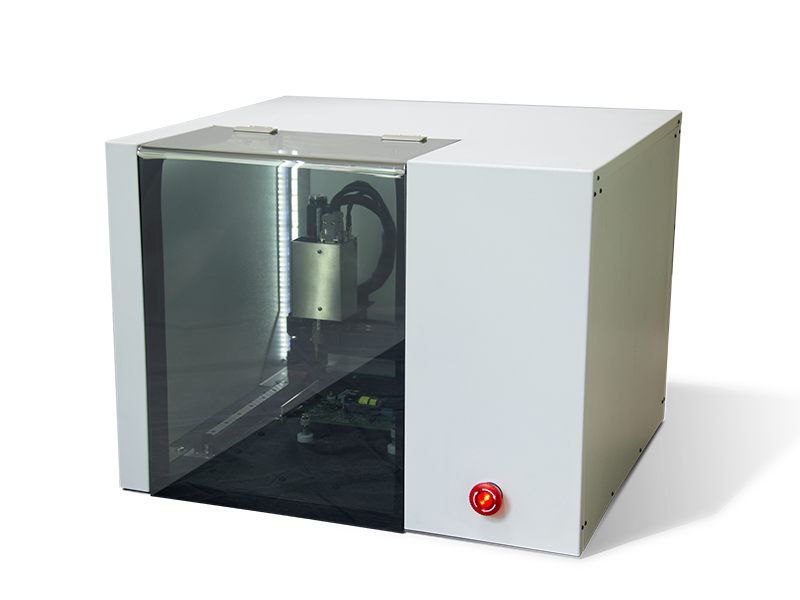

EyePoint P10

Автоматическая система локализации неисправных электронных компонентов на печатных платах. Система сочетает в себе автоматическую оптическую систему распознавания выводов компонентов и летающий щуп для проведения электрического тестирования безопасным методом аналогового сигнатурного анализа.

Все, что Вам нужно для поиска неисправностей на исследуемой плате – это снятые вольт-амперные характеристики (сигнатуры) эталонной платы и наша система EyePoint P10. Вы получите качественный результат за считанные минуты.

- Не требует документации на исследуемые платы

- Не требует предварительного обучения

- Проста в использовании: включайте и работайте!

- Осуществляет точную диагностику в автоматическом режиме

- Поддерживается мощным, но простым в использовании программным обеспечением

- Отображает всю работу в ПО в реальном времени

- Тестирует без подачи электропитания на плату

- Поддерживает более 50 типов компонентов

- Увеличивает знания за счет постоянно расширяющейся базы компонентов

- Предполагает участие человека менее 15 минут на плату

100

измерений в минуту

10

см²/мин скорость тестирования

30

мкм погрешность позиционирования

Никакой магии, только интеллект!

В основе EyePoint P10 лежат передовые технологии. Во-первых, это машинное зрение и искусственный интеллект: мы обучили систему на тысячах изображений микросхем и чип-компонентов и продолжаем постоянно расширять ее возможности, выпуская бесплатные обновления. Во-вторых, метод сигнатурного анализа: наиболее безопасный (без подачи питания на исследуемую плату) и быстрый способ поиска отличий сложных электрических цепей, основанный на сравнении вольт-амперных характеристик исследуемой платы с опорными данными эталона. В-третьих, технология "летающий щуп" и прецизионная механика: система позволяет автоматически, без участия оператора, производить проверку с гарантируемой точностью попадания щупа во всем рабочем диапазоне.

Как это работает?

Вы помещаете эталонную плату в EyePoint P10, подключаете общий провод с помощью зажима "крокодил" к GND платы и запускаете работу. EyePoint P10 делает фотоснимок высокого разрешения, автоматически распознает электронные компоненты, определяет расположение выводов, летающим щупом снимает сигнатуры (уникальные вольт-амперные характеристики) каждого вывода каждого электронного компонента и сохраняет сигнатуру эталонной платы в файл. Далее вы помещаете исследуемую плату в EyePoint P10 и переводите систему в режим поиска неисправности методом сравнения с эталоном. В качестве исследуемой платы может быть неисправный экземпляр из той же серии, что и эталонная плата, или, например, та же плата после года работы в составе вашей установки, или плата, возвращенная вашим заказчиком как неисправная. Таким образом, по завершении работы Вы оперативно получите исчерпывающий отчет, в котором будут указаны неисправные электронные компоненты с точностью до вывода. Это действительно просто! Вам остается только заменить неисправные элементы и произвести контрольный тест восстановленной платы на EyePoint P10.

В каких ситуация система применима?

Представьте, Ваша компания эксплуатирует сложное, дорогое электронное оборудование. Например, это может быть электронный микроскоп, станок с ЧПУ, индустриальный ПЛК и т.п. Выход из строя любой управляющей платы приведет к длительному простою оборудования и Вашего персонала. К сожалению, Вы потеряете и время, и деньги: появятся дополнительные расходы на отправку платы заводу-изготовителю и обратно, придется ждать, когда их специалист проведет диагностику и ремонт. Вряд ли компания-производитель имеет склад запасных частей, инструментов и принадлежностей в каждом городе.

А иметь самим арсенал всех плат, которые могут пригодиться, очень накладно. Хорошо, если прибор на гарантии, тогда, по крайней мере, расходы на ремонт оплатит производитель. А если нет? Сложное дорогое оборудование может эксплуатироваться 3, 5 или 10 лет… и это не предел! За такое время запасные части могут просто перестать производить или требовать за каждую плату втридорога, так как заменить ее нечем или могут просто отказаться поставлять, объяснив это какой-нибудь санкционной политикой. Или, например, производитель может предложить выбросить этот прибор и купить новую версию, компоненты которой производятся. Наверняка Вам это знакомо и уже порядком надоело?

Как же быть? Иметь в штате высококвалифицированных инженеров, которые будут обслуживать Ваше оборудование, смогут диагностировать и устранить основные неисправности? Устранить несложно, по статистике более 95% неисправностей плат связаны с выходом из строя одного или нескольких электронных элементов в цепях питания, а также буферах силовой или логической интерфейсной части. Замену компонента тут может выполнить инженер-электронщик средней квалификации за 1-4 часа. А вот найти неисправность сложнее! Еще куда ни шло, если документация к прибору содержит принципиальные и монтажные схемы плат, но обычно это не так: к сожалению, производители современного оборудования дают пользователю только тот минимум, который необходим для эксплуатации, и РКД в него точно не входит. Часто для старого оборудования и та документация, которая передавалась, уже утеряна. Найти неисправность без документации, вслепую? Инженер-электронщик высочайшей квалификации, имея время, оборудование и право на ошибку, выполнит такую работу! Но на это опять уйдет много ресурсов, да и на содержание таких специалистов нужны большие деньги.

Необходимо решение, не требующее ни документации, ни суперспециалистов!

Или, допустим, Вы разрабатываете мелкую серию дорогих плат для ответственного применения. У Вас уже есть несколько ранних идентичных образцов, которые специалисты Вашей группы отлаживают. Если в процессе отладки один или несколько образцов были хотя бы незначительно повреждены или изменены, то дальнейшая работа с ними теряет смысл - эксперименты перестают быть повторяемыми. Как проверить, что образцы остались электрически идентичны? Писать функциональные тесты и гонять их каждый день? Долго. Считать, что проблемы нет? Самонадеянно. Пусть теперь Вам допаяли еще десять образцов. Их мало, значит пайка ручная или полуавтоматическая. Значит, на 1000 точек пайки найдется несколько дефектов. Можно отдать на оптический контроль, проверят. А если пайщик перепутал номиналы? Можно проверить все вручную. Долго. Можно закупить тестер типа "летающий щуп" с 4-8 зондами за 15-30 млн руб., несколько недель обучаться, настраивать половину дня, а затем проверить 10 плат. И да, для такого тестера нужен свой оператор. Тоже не годится. Вы не должны заниматься тестером - Вам нужно заниматься вашим изделием! Необходимо решение, позволяющее проверить электрическое соответствие образцу надежнее, быстрее и дешевле.

Технические характеристики

- Напряжение пробного сигнала: 1.2, 3.3, 5, 12 В

- Частота пробного сигнала: 1, 10, 100 Гц, 1, 10, 100 кГц

- Диапазон тока: 25 мкА - 25 мА

- Чувствительность по R: 1 Ом - 10 МОм

- Чувствительность по C: 50 пФ - 6800 мкФ

- Чувствительность по L: 1 мкГн - 0.01 Гн

- Поддерживаемые типы корпусов: LQFP, SOIC, SMD, SOT, DIP и т.д.

- Электропитание: ~220 В, 300 Вт

- Рабочая область: 280 x 275 х 63 мм

- Скорость построения карты тестирования: до 10 см²/мин

- Скорость тестирования: до 100 точек/мин

- Точность установки щупа: 30 мкм

- Время на смену платы: 30 сек

- Минимальное расстояние между точками тестирования: 0.4 мм

- Максимальное количество точек тестирования: 2500 шт.

- Расположение выводов: произвольное

- Управляющий ПК с комплектом ПО

- Габариты: 604 х 543 х 473 мм

- Вес: 50 кг

Преимущества EyePoint

EP P10 v1 rus

Обработка видео...

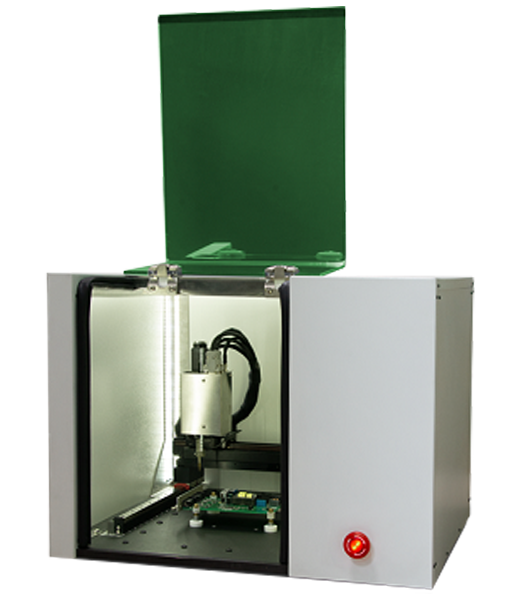

EyePoint P10b

Автоматическая система локализации неисправных электронных компонентов на печатных платах с опцией выявления контрафактных, перемаркированных или поврежденных компонентов в BGA-корпусах.

Система сочетает в себе автоматическую оптическую систему распознавания выводов компонентов и летающий щуп для проведения электрического тестирования безопасным методом аналогового сигнатурного анализа.

Позволяет тестировать PCB и BGA, экономить время на поиске до 3 раз, проводить автоматическую проверку до 2500 выводов. Тот же принцип работы, те же технические характеристики, что и у P10, но более универсальное применение!

Технические характеристики

- Напряжение пробного сигнала: 1.2, 3.3, 5, 12 В

- Частота пробного сигнала: 1, 10, 100 Гц, 1, 10, 100 кГц

- Диапазон тока: 25 мкА - 25 мА

- Чувствительность по R: 1 Ом - 10 МОм

- Чувствительность по C: 50 пФ - 6800 мкФ

- Чувствительность по L: 1 мкГн - 0.01 Гн

- Поддерживаемые типы корпусов: LQFP, SOIC, SMD, SOT, DIP, BGA, LGA, PGA, LCC, CSP и тд.

- Электропитание: ~220 В, 300 Вт

- Рабочая область: 280 x 275 х 63 мм

- Скорость построения карты тестирования: до 10 см²/мин

- Скорость тестирования: до 100 точек/мин

- Точность установки щупа: 30 мкм

- Время на смену образца: 30 сек

- Минимальное расстояние между точками тестирования: 0.4 мм

- Максимальное количество точек тестирования: 2500 шт.

- Расположение выводов: произвольное

- Управляющий ПК с комплектом ПО

- Габариты: 604 х 543 х 473 мм

- Вес: 50 кг

Для тестирования микросхем необходимо изготовить оснастку, подходящую к вашему типу корпусов.

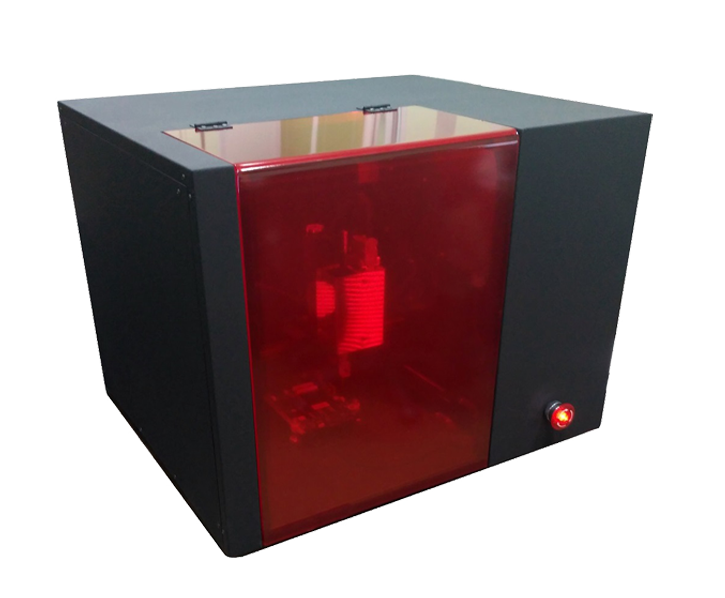

EyePoint B10

Автоматическая система для обнаружения контрафактных, перемаркированных или неисправных электронных компонентов в BGA-корпусах.

EyePoint B10 сравнивает сигнатуры (уникальные вольт-амперные характеристики) каждого вывода исследуемой микросхемы с сохраненными в памяти опорными данными оригинального чипа и делает вывод не только об исправности исследуемого чипа, но и о его принадлежности к одной серии или ревизии с оригинальной микросхемой.

Приобретенный у недобросовестного поставщика исключительно дорогой ПЛИС был оригинальным, но далее перемаркированным, восстановленным, убитым статикой или поврежденным несоблюдением условий хранения и транспортировки. Сталкивались с этим?

Такие дефекты чрезвычайно сложно диагностировать рентгенографическим методом, так как геометрия внутренних структур сохранена. Кроме того, рентген дорог и времязатратен. Отбраковку можно произвести с помощью функционального теста, но такой тест требует либо запайки/выпайки/реболлинга каждого компонента, либо изготовления дорогостоящей оснастки. И, в любом случае, требуется разработка программного кода теста, уникального для каждой микросхемы, а также применение специализированного чиптестера.

Оптическая инспекция во многих случаях позволяет распознать перемаркированный или восстановленный BGA-чип, но она бессильна в случае внутренних повреждений или деградации электрических характеристик микросхемы.

В каких ситуация система применима?

EyePoint B10 будет полезна инженеру, который занимается разработкой и/или ремонтом сложного электронного оборудования для ответственных применений. Перед запайкой вам необходимо убедиться, что BGA-компонент исправен или Вы не уверены, что он не был поврежден в процессе реболлинга? Поместите спорный компонент в EyePoint B10 для сравнения, выберите соответствующий заведомо исправный компонент из базы EyePoint B10 и запустите сканирование.

EyePoint B10 незаменима в испытательной лаборатории любого поставщика современных микросхем.

К Вам поступила претензия от клиента о неисправности поставленных BGA-компонентов и клиент возвращает чипы? Просто проверьте возврат на установке EyePoint B10, для сравнения выберите соответствующий компонент с вашего склада или из базы EyePoint B10 и запустите сканирование. Клиент сжег микросхему статикой и не признается? Через несколько минут Вы будете знать ответ на этот вопрос!

EyePoint B10 – это система неразрушающего контроля. Применяемые в EyePoint B10 методы не приводят к выходу из строя или деградации электрических параметров исследуемой микросхемы.

Технические характеристики

- Напряжение пробного сигнала: 1.2, 3.3, 5, 12 В

- Частота пробного сигнала: 1, 10, 100 Гц, 1, 10, 100 кГц

- Диапазон тока: 25 мкА - 25 мА

- Чувствительность по R: 1 Ом - 10 МОм

- Чувствительность по C: 50 пФ - 6800 мкФ

- Чувствительность по L: 1 мкГн - 0.01 Гн

- Поддерживаемые типы корпусов: BGA, LGA, PGA, LCC, CSP

- Электропитание: ~220 В, 300 Вт

- Рабочая область: 280 x 275 х 63 мм

- Скорость построения карты тестирования: до 10 см²/мин

- Скорость тестирования: до 100 точек/мин

- Точность установки щупа: 30 мкм

- Время на смену образца: 10 сек

- Минимальное расстояние между точками тестирования: 0.4 мм

- Максимальное количество точек тестирования: 2500 шт.

- Расположение выводов: произвольное

- Управляющий ПК с комплектом ПО

- Габариты: 604 х 543 х 473 мм

- Вес: 50 кг

Для тестирования микросхем необходимо изготовить оснастку, подходящую к вашему типу корпусов.

О компании

Направления деятельности

Пресс-центр

Наши контакты

2011-2025 © ООО "ЦИФ МГУ имени М.В. Ломоносова"

ИНН: 7729679023, КПП: 773601001, ОГРН: 1117746246991

Физический адрес: 119331, г. Москва, пр-кт Вернадского, д. 21, к. 3

Юридический адрес: 119331, г. Москва, вн. тер. г. муниципальный округ Ломоносовский, пр-кт Вернадского, д. 21, к. 3

Корзина пуста

0

шт.

/

0 руб.

ОформитЬ

Очистить