ЦИФ МГУ представляет инновационный метод поиска неисправностей на платах с помощью автоматической системы тестирования EyePoint.

Основным "пожирателем" времени при ремонте плат является процесс поиска неисправностей. Проблема особенно актуальна в ремонтных мастерских и компаниях, занимающихся производством электроники, в связи с огромным потоком таких задач. Ручное тестирование может занять значительную часть рабочего времени специалиста, который вместо того, чтобы заниматься вопросами, требующими его квалификации и профессиональных навыков, будет просто проверять все выводы компонентов на платах.

Решением проблемы может стать автоматизированное тестирование с помощью систем сигнатурного анализа. Такие системы позволяют ускорить процесс тестирования, а также не требуют участия оператора в процессе поиска неисправностей. Однако и тут можно столкнуться с проблемой: для тестирования потребуется какая-то документация на плату. Эта проблема не стоит остро, если документация есть в наличии или ее можно найти в открытом доступе. Однако, что делать, если платы произведены давно и документация утеряна? В этом случае могут помочь устройства с интеллектуальной системой распознавания, которая позволит идентифицировать выводы компонентов без документации на плату.

Как работают такие системы? Как происходит процесс тестирования и сколько он занимает времени? Что по итогу получает инженер?

На эти и другие вопросы мы постараемся ответить в этой статье.

Машинное зрение + АСА = инновационная автоматическая система тестирования

Процесс работы автоматизированных систем состоит из нескольких этапов.

Сначала осуществляется распознавание компонентов и выводов, которое может происходить несколькими способами.

Подавляющая часть доступных на рынке систем вынуждена использовать документацию на платы для определения точных позиций всех выводов компонентов. Такой подход используют большинство зарубежных систем, например, Condor MTS 505 (Digitaltest GmbH, Германия), 4080 (SPEA Spa, Италия), Pilot4D V8 (SEICA SpA, Италия) и другие.

Другим способом распознавания компонентов является технология, применяемая в инновационных системах тестирования - технология машинного зрения, для которой не требуется наличие документации. Система делает фото платы и с помощью искусственного интеллекта самостоятельно определяет положение выводов компонентов. Такой подход используется в системах EyePoint P10 (ЦИФ МГУ, Россия) и AutoPoint DT (Diagnosys Ltd, Великобритания).

После того как положение всех компонентов определено, начинается процесс тестирования, в результате которого выявляются все несовпадающие сигнатуры. Большинство систем использует метод аналогового сигнатурного анализа, суть которого заключается в сравнении сигнатур выводов на тестируемой и эталонной платах.

На следующем этапе формируется отчет, который получает инженер. Например, отчет в системе EyePoint P10 (ЦИФ МГУ, Россия) представляет собой файл, в котором содержится информация о сигнатуре на каждом выводе и все неисправности отмечены красным цветом. На основании такого отчета квалифицированный специалист может судить о возможных причинах дефектов, а также дать рекомендации по их устранению.

Пример выдаваемого отчета приведен ниже:

А как это на практике?

В теории, всё понятно, но как происходит тестирование на практике? В каких процессах требуется участие оператора?

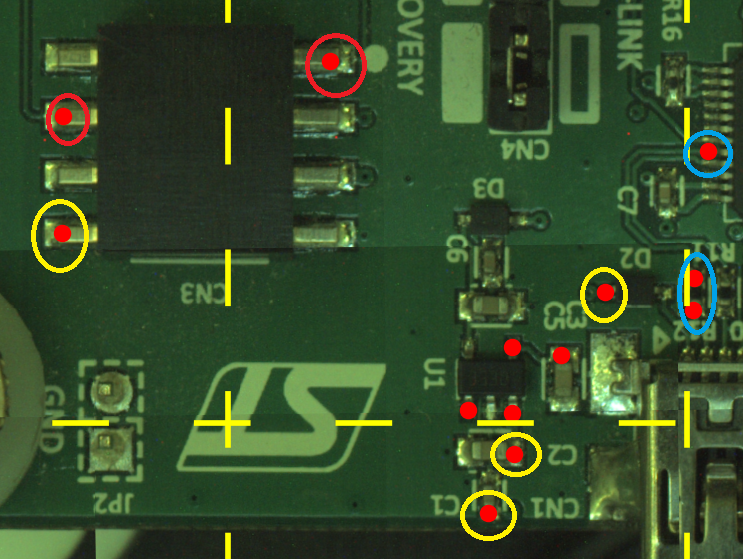

Разберемся на примере. На тестирование поступила плата STM32F429. При подключении к ПК плата должна была идентифицироваться как ST-Link, однако этого не происходило, плата распознавалась как Unknown device. Также было отмечено, что при подключении происходил нагрев микросхемы U1. Исходя из этого, было сделано предположение, что проблема кроется в микросхеме U1, которая является частью программатора ST-Link, поэтому в первую очередь было решено начать тестирование с части платы, отвечающей за программатор ST-Link. Тестирование проводилось с помощью автоматизированной системы сигнатурного анализа EyePoint P10 (ЦИФ МГУ, Россия).

Такая система использует технологию интеллектуального сканирования для определения местонахождения компонентов. Когда выводы микросхем найдены, запускается процесс тестирования. С помощью летающего щупа с каждого вывода поочередно снимаются ВАХ. Таким образом происходит сканирование эталонной и неисправной плат. Затем ВАХ соответствующих выводов сравниваются, и определяется работоспособность каждого. Параметры тестового сигнала, а также порог сравнения сигнатур задается оператором самостоятельно.

В данном случае проводилось тестирование относящейся к программатору ST-Link части платы с настройками тестирующего сигнала 12 В, 2,5 мА и 100 Гц. Были получены отличия в сигнатурах выводов, обозначенных красными точками на фотографии. Отличия сигнатур при этом составили 35% и более.

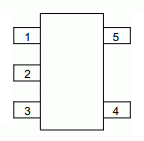

Детально были рассмотрены выводы с несовпадением сигнатур микросхемы U1. Эта микросхема нагревалась, в связи с чем возникло подозрение, что она вышла из строя. Расположение выводов микросхемы в корпусе SOT-23-5 приведено на схеме.

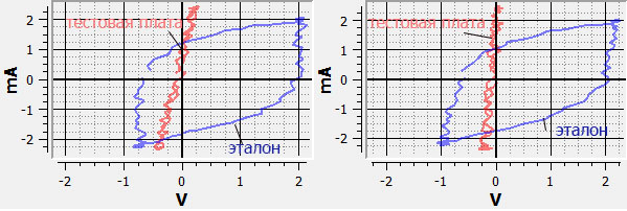

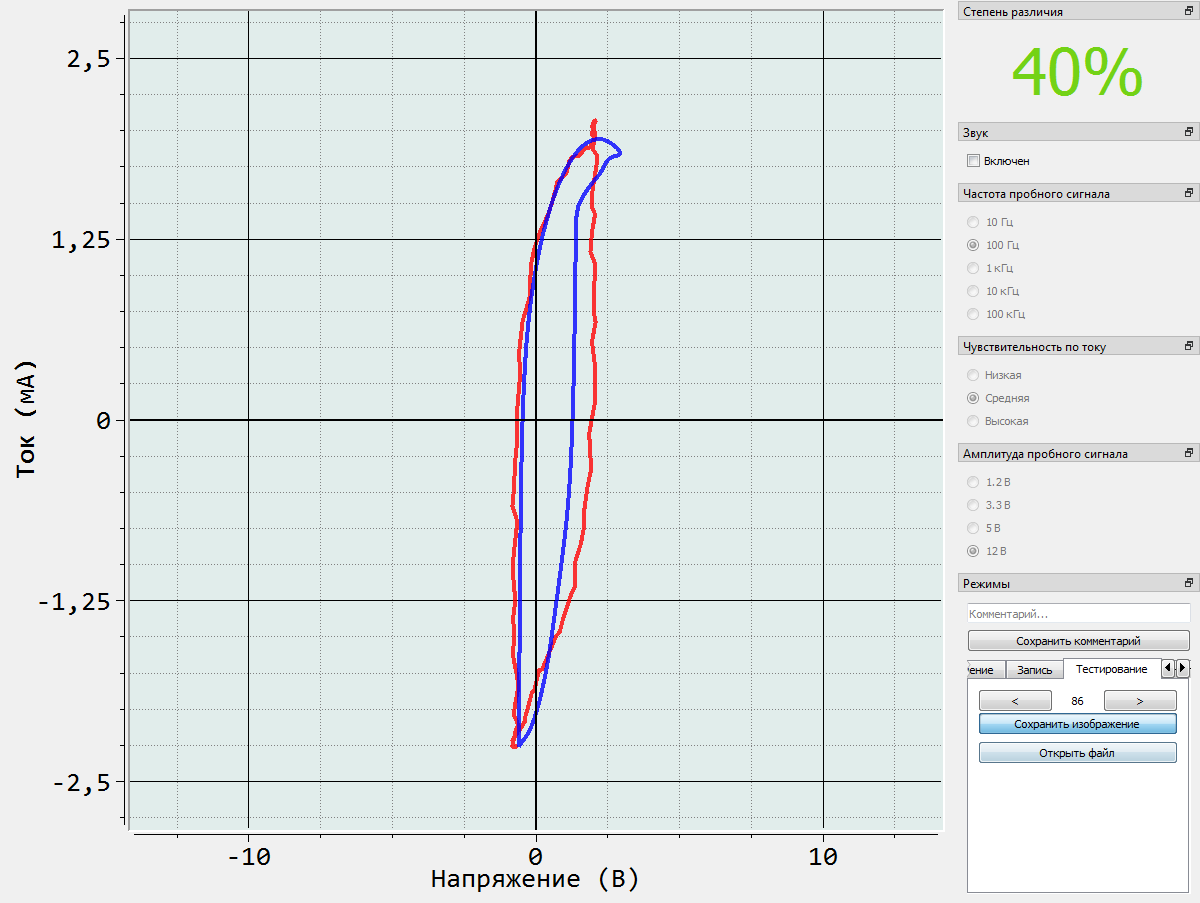

На выводах 1 и 3 наблюдались следующие ВАХ.

По форме данной ВАХ можно сказать, что в тестируемой плате имеется замыкание на землю через небольшое сопротивление, вероятно, это сопротивление самой прогоревшей микросхемы. На эталоне при этом мы видим ВАХ цепочки p-n-переход + большой конденсатор. На выводе 4 наблюдалась следующая ВАХ.

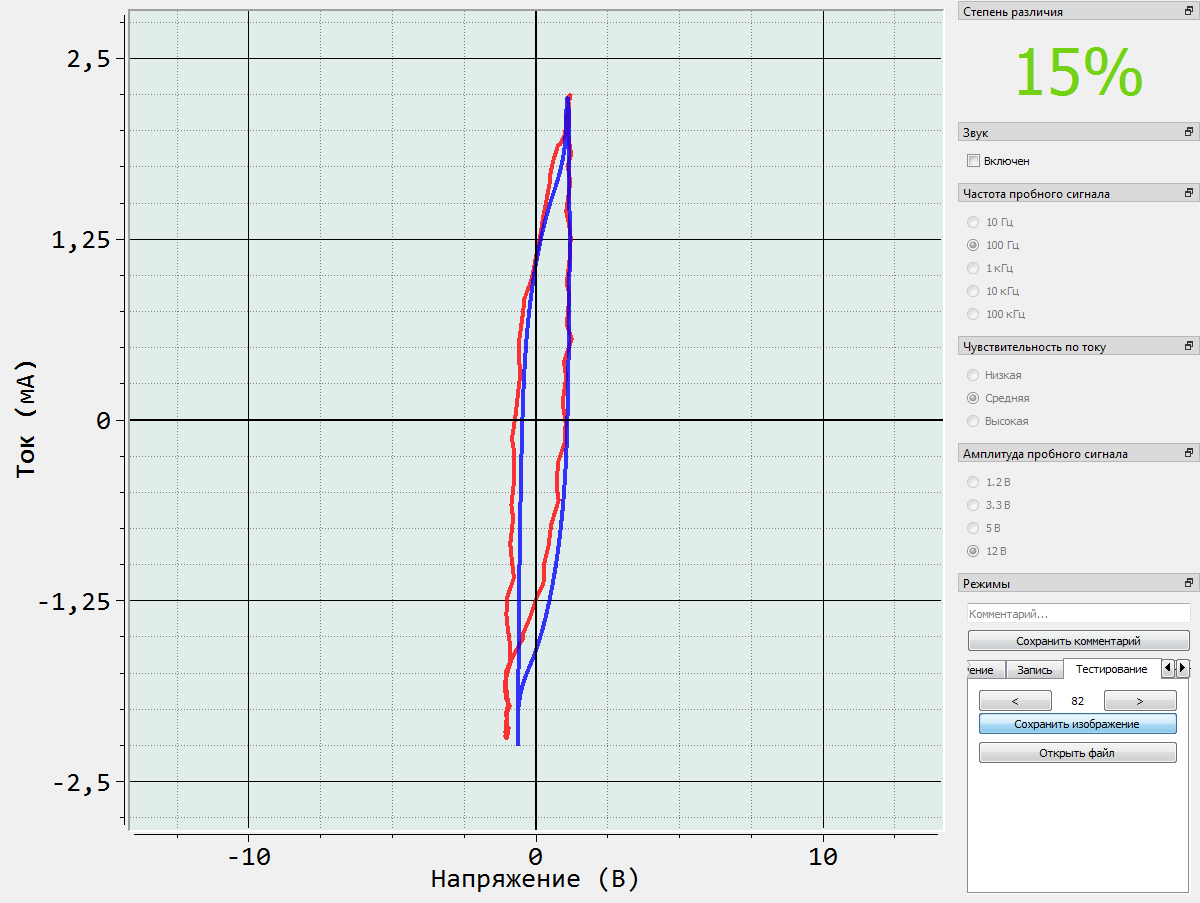

Полученная ВАХ свидетельствует о том, что в цепи p-n-переход + конденсатор имеется дополнительная проблема – отсутствует емкость, что может говорить о вероятном пробое конденсатора, либо его шунтировании.

Точки, обведенные желтым цветом, подключены к 3 выводу микросхемы U1, т.к. имеют одинаковые ВАХ.

Отличия ВАХ тестируемой платы и эталонной в точках, выделенных синим и красным цветами, скорее всего, связано с проблемой в микросхеме U1. Поэтому требовалось определить, что это за микросхема, для этого можно воспользоваться схемой или списком компонентов на плату или просто посмотреть маркировку самой микросхемы, если она видна и не закодирована.

В данном случае на плату имеется BOM, согласно которому U1 - это микросхема LD3985M33R - преобразователь напряжения на 3.3 В с максимальным входным напряжением 6 В. Вероятно, на плату по какой-то случайности было подано напряжение выше 6 В, что привело к выходу микросхемы из строя.

Согласно документации на микросхему LD3985M33R, вывод 1- это вход, вывод 3 - сигнал Enable для управления микросхемой, вывод 5 – выход, а контакт 4 необходим для минимизации шума внутреннего опорного напряжения.

Были измерены выходные напряжения на контактах 1, 4 и сигнал Enable на 3 выводе на эталонной плате и на неисправной. На неисправной плате происходило падение напряжения на 1 и 3 выводе на 0.4 В, что говорит о том, что микросхема частично прогорела. Учитывая, что микросхема выдает верное выходное напряжение, но при этом она имеет низкое внутреннее сопротивление, выходной ток у микросхемы получается очень малым, и его недостаточно для работы схемы ST-Link программатора.

Напряжение на входном контакте сразу после удаления микросхемы с платы выросло до 4.9, то есть до напряжения питания USB, а значит, причина просадки напряжения была устранена. После замены микросхемы были повторно проверены формы ВАХ на входе 1 и выходе 5 микросхемы, но уже при помощи ручного настольного прибора EyePoint u22 (https://eyepoint.physlab.ru/ru/product/EyePoint_u22/) и программы EPLab.

ВАХ на 1 выводе

ВАХ на 5 выводе

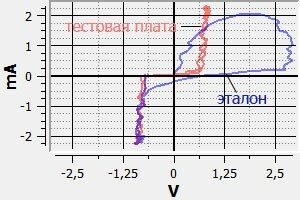

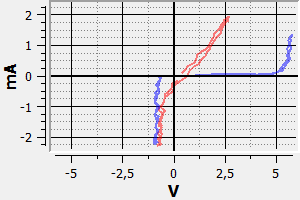

Проверка выделенных красным и желтым цветом выводов показала, что ВАХ в этих точках совпадают. Однако на выделенных синим выводах ВАХ остались различными. При подключении платы к ПК было обнаружено, что иногда она определятся как ST-Link, однако все еще имеются проблемы - появляется ошибка связи “USB Communication Error”. Так как именно синие выводы связаны с работой USB, было принято решение провести их повторное тестирование. В результате были получены следующие ВАХ:

По данным ВАХ можно прийти к заключению, что вывод, отвечающий за одну из линий USB (согласно документации на микросхему - это линия USB_D-), ведет себя некорректно. Это и является причиной наблюдаемой ошибки.

Работоспособность платы была восстановлена после замены данной микросхемы и ее прошивке.